Stufen der Maschinenintelligenz

Seit vielen Jahren gibt es verschiedene Konzepte zur Einführung einer erweiterten Intelligenz für Maschinen in der Industrie. Begriffe wie Predictive Maintenance oder Condition Monitoring beziehen sich oft auf moderne KI-Anwendungen mit Neuronalen Netzen. Diese sind in der Lage Maschinenzustände zu identifizieren oder zumindest auf datenbasierte Ansätze, bei denen verschiedene Prozess- und Anlagendaten zur Verbesserung der Maschinenleistung beitragen.

Allerdings stellt man bei genauerer Betrachtung der Marktangebote fest, dass diese in der Regel nicht wirklich ausgereift sind. Nach dem großen Enthusiasmus kann Skepsis und Zweifel aufkommen, ob sie wirklich so vielversprechend sind oder nur überbewertet werden.

Drei Komplexitätsstufen

In diesem Zusammenhang möchten wir die Informationen über die relevantesten Ansätze für die von uns angestrebte maschinelle Intelligenz in drei Komplexitätsstufen zusammenfassen. So wird das Verständnis der eigentlichen Technologie helfen, seriöse Spieler von denen zu unterscheiden, die nur den aktuellen Hype in der Welt der Industrie nutzen.

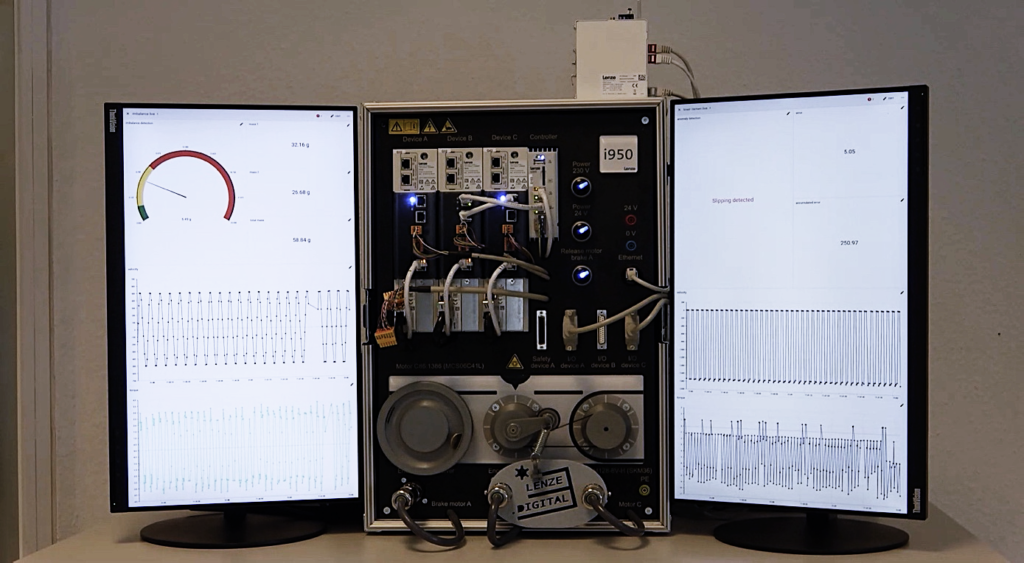

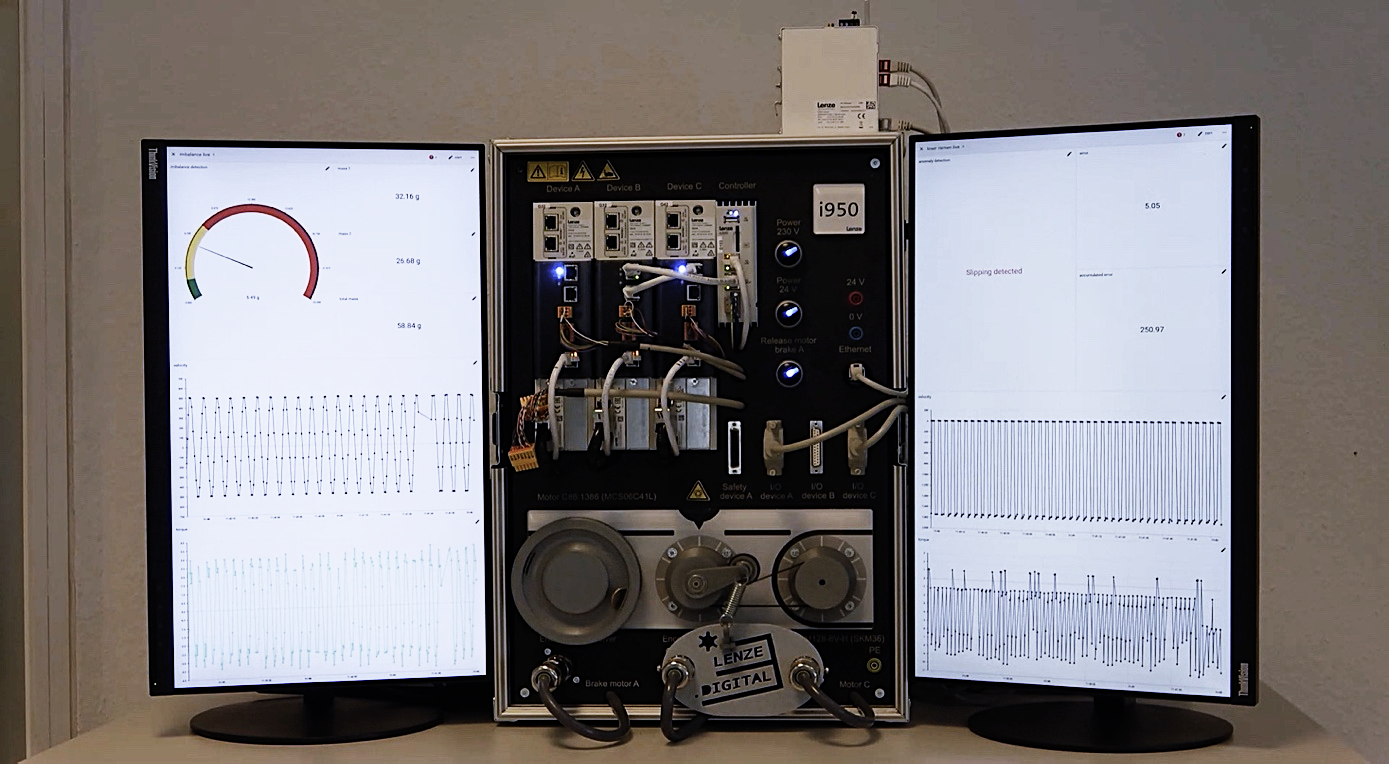

Anomalie Erkennung

Die Anomalie Erkennung ist die einfachste Stufe einer möglichen Erweiterung für die Maschinenüberwachung. Das bedeutet, dass ein solcher Dienst die Möglichkeit bietet, eine Abweichung vom Normalzustand einer Maschine zu erkennen. Wenn z.B. der Energieverbrauch den Mittelwert um mehr als einen vorgegebenen Grenzwert überschreitet, kann dies als Anomalie erkannt werden. Ein solcher Dienst liefert nicht viele Informationen über den Grund des Problems, er weist auf das Problem hin. Dann müssen sich die Verantwortlichen um die Maschine kümmern und prüfen, was eigentlich los ist.

Condition Monitoring

Condition Monitoring ist im Allgemeinen fortschrittlicher als die reine Anomalie-Erkennung. Ein solcher Dienst ist in der Lage, verschiedene Maschinenzustände zu unterscheiden und einige Informationen über den Prozess zu liefern. Zum Beispiel wäre ein solcher Dienst in der Lage, zwischen verschiedenen Gründen für eine höhere Temperatur in einem Kühlraum zu differenzieren. Es könnte eine geöffnete Tür sein, ein gebrochener Kühler oder einfach ein Sensorausfall. Der Hauptunterschied im Vergleich zur Anomalie-Erkennung ist also die Fähigkeit, Informationen mit unterschiedlichen Bedeutungen aus verschiedenen Quellen zu verknüpfen, um eine aussagekräftige Meldung zu liefern.

Predictive Maintenance

Predictive Maintenance ist deutlich fortschrittlicher als beide bisher genannten Methoden. Das falsche Verständnis davon ist, dass ein solcher Service über ein Problem berichtet, bevor die Maschine ausfällt und stoppt. Das ist natürlich nützlich, aber es ist keine Wartung. Wenn ein Problem erkannt wurde, bedeutet dies, dass die Maschine bereits defekt ist und repariert werden muss, bevor sie ausfällt. Die Wartung besteht darin, dass wir zu jedem Zeitpunkt ungefähr wissen, wie hoch die Restlebenszeit eines Teils oder einer ganzen Maschine ist. Die Nutzungsintensität wird dabei berücksichtigt. Das schönste Beispiel dafür ist folgendes. Ihr Auto sagt Ihnen wann Sie die Bremsen wechseln müssen, basierend auf dem aktuellen Zustand und Ihrem Fahrstil. In diesem Fall können Sie das Datum und die Kosten für die gewünschte Serviceleistung im Voraus planen. Am wichtigsten ist, dass Sie wissen, dass das Auto bis dahin völlig in Ordnung ist.

Transformation in der Industrie 4.0

Es ist klar, dass all diese Ansätze lange Zeit unabhängig von der Entwicklung einer digitalen Intelligenz existierten. Verschiedene Arten von Sensoren sowie direkte Messungen erlaubten es, wichtige Informationen über Maschinen und ihre Zustände zu erfassen. Dadurch wurde es möglich, Zeit und Kosten für anstehende Wartungsarbeiten abzuschätzen. Die aktuelle Transformation zur Industrie 4.0 eröffnet viele Möglichkeiten die Vorteile der Maschinenkonnektivität, der Digitalisierung und Automatisierung der Informationsflüsse und des Asset Managements zu nutzen. So werden die Gesamteffizienz und Zuverlässigkeit der Maschinen erhöht. Die verfügbaren Daten können dabei für ein tieferes Verständnis der Betriebsprozesse und für den Aufbau datengesteuerter Lösungen genutzt werden.

Schlussbetrachtung

Und hier ist der richtige Bereich für Data Science mit der modernen Methodik, um eine solche Menge an Informationen anzugehen. Viele Disziplinen wie Statistik, Modellierung oder maschinelles Lernen ermöglichen es, nützliche Informationen aus den Rohdaten zu extrahieren. Die Schlüsselfrage ist, ob die Daten wirklich all das beinhalten, was zur Lösung einer Aufgabe notwendig ist. Abschließend betrachtet geht keiner der Ansätze von einer künstlichen Intelligenz als einer für den Erfolg erforderlichen Technologie aus. Das Wichtigste ist die Zuverlässigkeit solcher Dienste, die durch die Verwendung geeigneter Sensoren oder das physikalische Verständnis der Prozesse erreicht werden kann. Erfolg bedeutet nicht unbedingt hohe Komplexität oder Kosten, sondern wird eher durch professionelles Herangehen an Aufgaben erreicht.